Industrie de l’aéronautique, de l’automobile ou de fabrication d’appareils électroménagers, plusieurs secteurs industriels ont aujourd’hui besoin de la méthode d’emboutissage profond. Il s’agit d’un processus très important pour donner une forme à une tôle métallique (aluminium, acier, plomb, cuivre et laiton) à l’aide d’une matrice prédéfinie. Selon la matière de la feuille métallique et le type de déformation, l’emboutissage profond peut se faire en une seule fois ou en plusieurs étapes consécutives. D’ailleurs, il existe encore plusieurs spécificités de l’emboutissage profond qu’il est important de connaître.

Former des plaques de tôle avec l’emboutissage profond.

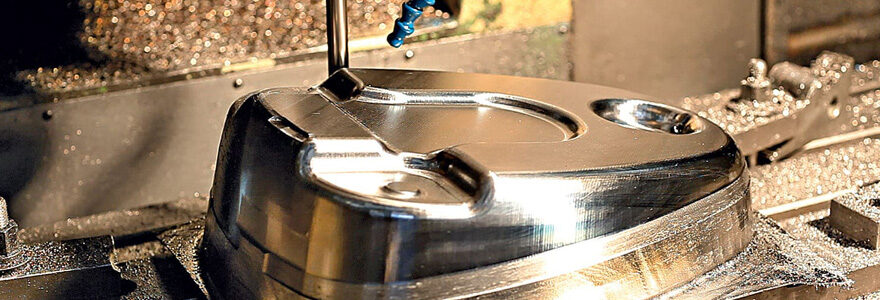

L’objectif de l’emboutissage profond est de reproduire des pièces de tôle, en faisant une mise en forme des plaques de tôle. Cette technique nécessite donc des outils impossibles et des matériaux solides pour éviter la casse, un cas habituel de la compression. Vous trouvez le poinçon qui sert à percer ou marquer des pièces. Accompagné d’une forte pression, le rôle du poinçon ou la matrice supérieure est de modifier la pièce de métal dans l’emboutissage profond. Il y a aussi le serre-flan qui permet de stabiliser et fixer la plaque métallique. Placé en dessus de la périphérie de la matrice, cet outil doit être retenu en place pendant le formage. Dans le cas contraire, où il y a une diffraction pendant l’application du poinçon, cela peut conduire à une déformation. Par ailleurs, il est aussi question d’utiliser de la matrice extérieure qui représente l’autre face de la pièce à concevoir. La matrice maintient la base et reçoit toute la pression du poinçon. En effet, cet instrument doit être précis, bien galbé, mais aussi très cohérent avec la matrice supérieure. Épaisse et rigide, la matrice est l’outil clé de tout emboutissage réussi.

Les différentes techniques associées à l’emboutissage profond.

L’emboutissage est caractérisé par l’utilisation d’autres méthodes de formage. Le plus courant est le processus de l’étirage, un système de formage qui est nécessaire pour réduire l’épaisseur de la paroi. Mais cela ne doit pas changer l’épaisseur de base. Cette technique est très sollicitée pour le formage de corps creux. Dans l’emboutissage profond, il est aussi nécessaire de faire le nervurer pour obtenir des nervures ou des renforts. Cela permet d’évincer les arrêts ardents et à concevoir des bordures sur le long de la paroi ou à l’extrémité des métaux afin de les rendre résistants. Ce petit roulage d’extrémité facilite aussi la manipulation des matériaux. Le processus de formage requiert aussi la technique d’emboutissage inversé. Lorsque la première étape d’emboutissage a été réalisée de haut en bas, le formage inversé s’effectue sur cette pièce pré-embouteante de bas en haut. Le but est de former l’intérieur de la pièce originale pour devenir l’extérieur de la pièce récemment formée. L’estampage est également une méthode de formage très utilisée pour l’emboutissage profond. Il s’agit d’une technique de formage à froid, permettant de réaliser une production en masse des pièces identiques.

Quels sont les avantages de l'emboutissage profond ?

En regardant les tactiques utilisées avec l’emboutissage profond, cette technique innovatrice représente de larges avantages pour l’industrie fabricante et producteur. Tout d’abord, la méthode d’emboutissage profond a l’avantage de maximiser la productivité. Autrefois, il fallait plusieurs jours de travail et d’association de plusieurs instruments pour construire un matériau ou outil en métal. Mais avec l’emboutissage, il est désormais possible de former un grand volume de pièces, en faisant le même produit en quelques jours. Avec un rythme régulier et bien guidé, l’emboutissage profond garantit une production de 3000 à 5000 pièces miniatures et de 200 à 300 pièces magistrales par heure. Le second avantage de ces processus de formage se pose sur le plan économique. Le coût de production ainsi que la facilité du travail sont des points essentiels pour rendre le tarif des pièces conçues plus considérable sur le marché. Sans passer par divers intermédiaires, l’emboutissage garantit un flux rapide entre la production et la fabrication, ce qui permet de réduire le coût final du produit.