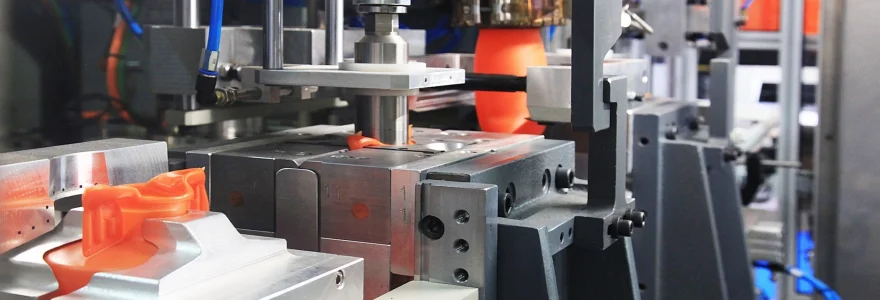

L'injection plastique est une technique de fabrication essentielle qui façonne notre monde moderne. Ce procédé permet de produire en masse des pièces en plastique complexes avec une précision remarquable. Des composants automobiles aux dispositifs médicaux, en passant par les emballages alimentaires, l'injection plastique joue un rôle crucial dans de nombreux secteurs industriels. Sa polyvalence et son efficacité en font une technologie incontournable pour répondre aux besoins croissants de production à grande échelle.

Principes fondamentaux du moulage par injection plastique

Le moulage par injection plastique repose sur un principe simple mais ingénieux. Des granulés de polymère sont chauffés jusqu'à leur point de fusion, puis injectés sous haute pression dans un moule. Une fois la matière refroidie et solidifiée, le moule s'ouvre pour éjecter la pièce finie. Ce processus permet de produire des formes complexes avec une grande précision dimensionnelle.

L'un des avantages majeurs de cette technique est sa capacité à produire des pièces en grandes séries de manière rapide et économique. Le temps de cycle typique varie de quelques secondes à quelques minutes, selon la complexité et la taille de la pièce. Cette rapidité, combinée à l'automatisation du processus, permet d'atteindre des volumes de production impressionnants.

Comment le moulage par injection se distingue-t-il des autres procédés de fabrication plastique ? Contrairement à l'extrusion ou au thermoformage, l'injection permet de créer des géométries tridimensionnelles complexes en une seule opération. Elle offre également un meilleur contrôle des propriétés mécaniques et de l'aspect de surface des pièces produites.

Machines et équipements pour l'injection plastique

La qualité et la productivité du moulage par injection dépendent largement des équipements utilisés. Au cœur du processus se trouve la presse à injecter, une machine sophistiquée qui assure la fusion du plastique, son injection dans le moule et le contrôle précis de tous les paramètres du cycle.

Presses à injection hydrauliques vs électriques

Deux types principaux de presses à injecter dominent le marché : les presses hydrauliques et les presses électriques. Chacune présente des avantages spécifiques :

- Les presses hydrauliques offrent une grande puissance et sont particulièrement adaptées aux pièces volumineuses.

- Les presses électriques se distinguent par leur précision, leur efficacité énergétique et leur propreté.

- Certaines machines hybrides combinent les avantages des deux technologies.

Le choix entre ces technologies dépend des exigences spécifiques de chaque application. Les presses électriques gagnent en popularité grâce à leur consommation énergétique réduite et leur contrôle plus fin du processus.

Systèmes de contrôle numérique pour l'injection

L'avènement des systèmes de contrôle numérique a révolutionné l'injection plastique. Ces systèmes permettent un pilotage précis de tous les paramètres du cycle d'injection : températures, pressions, vitesses, temps de maintien, etc. Grâce à des interfaces homme-machine intuitives, les opérateurs peuvent ajuster finement le processus pour optimiser la qualité des pièces et la productivité.

Les contrôleurs modernes intègrent souvent des fonctionnalités avancées comme la surveillance en temps réel du processus, la détection automatique des défauts et même des algorithmes d'optimisation basés sur l'intelligence artificielle. Ces innovations contribuent à améliorer la stabilité du processus et à réduire les rebuts.

Moules et inserts : conception et fabrication

Le moule est un élément critique du processus d'injection plastique. Sa conception et sa fabrication requièrent une expertise pointue. Un moule bien conçu doit non seulement reproduire fidèlement la géométrie de la pièce, mais aussi assurer un remplissage homogène, un refroidissement efficace et une éjection sans dommage.

La conception assistée par ordinateur (CAO) et la simulation numérique jouent un rôle crucial dans l'optimisation des moules. Ces outils permettent de prédire le comportement du plastique pendant l'injection et d'anticiper les problèmes potentiels comme les lignes de soudure ou les déformations.

La fabrication des moules fait appel à des technologies de pointe comme l'usinage à grande vitesse, l'électroérosion ou l'impression 3D métallique pour les geometries complexes. Cliquez ici pour en savoir plus sur les dernières innovations en matière de conception et fabrication de moules.

Systèmes de refroidissement et régulation thermique

Le contrôle précis de la température du moule est essentiel pour obtenir des pièces de qualité. Les systèmes de refroidissement modernes vont bien au-delà des simples canaux droits percés dans le moule. On trouve désormais des solutions sophistiquées comme :

- Les canaux conformes, qui suivent au plus près la géométrie de la pièce

- Les inserts en matériaux à haute conductivité thermique

- Les systèmes de régulation dynamique de la température du moule

Ces technologies permettent d'optimiser le refroidissement, réduisant ainsi le temps de cycle et améliorant la qualité dimensionnelle des pièces. La maîtrise de la thermique du moule est particulièrement critique pour les pièces à parois fines ou présentant des variations d'épaisseur importantes.

Matériaux polymères et additifs pour l'injection

Le choix du matériau est une décision cruciale dans tout projet d'injection plastique. Il influence non seulement les propriétés mécaniques, thermiques et chimiques de la pièce finale, mais aussi les paramètres du processus d'injection.

Thermoplastiques courants : PP, PE, PS, ABS

Les thermoplastiques représentent la majorité des polymères utilisés en injection. Parmi les plus courants, on trouve :

- Le polypropylène (PP), apprécié pour sa polyvalence et son faible coût

- Le polyéthylène (PE), disponible en différentes densités pour diverses applications

- Le polystyrène (PS), utilisé notamment dans l'emballage alimentaire

- L'ABS, qui offre un bon équilibre entre rigidité et résistance aux chocs

Chacun de ces matériaux présente des caractéristiques spécifiques en termes de fluidité, de retrait au moulage et de propriétés mécaniques. Le choix du bon matériau nécessite une compréhension approfondie des exigences de l'application et des contraintes de fabrication.

Plastiques techniques : PA, POM, PC, PBT

Pour les applications plus exigeantes, on fait appel aux plastiques techniques. Ces matériaux offrent des performances supérieures en termes de résistance mécanique, thermique ou chimique. Parmi les plus utilisés, on trouve :

- Le polyamide (PA), connu pour sa résistance à l'usure et sa ténacité

- Le polyoxyméthylène (POM), apprécié pour sa rigidité et sa stabilité dimensionnelle

- Le polycarbonate (PC), qui combine transparence et résistance aux chocs

- Le polybutylène téréphtalate (PBT), résistant à la chaleur et aux produits chimiques

Ces matériaux techniques nécessitent souvent des conditions de mise en œuvre plus strictes, comme des températures de fusion plus élevées ou un séchage préalable rigoureux.

Compounds et mélanges sur mesure

Pour répondre à des cahiers des charges spécifiques, il est fréquent de recourir à des compounds ou mélanges sur mesure. Ces formulations combinent un polymère de base avec divers additifs pour obtenir des propriétés uniques. Par exemple, on peut ajouter des fibres de verre pour augmenter la rigidité, ou du noir de carbone pour améliorer la conductivité électrique.

La formulation de compounds sur mesure est un domaine en constante évolution, où l'innovation joue un rôle clé. Les fabricants de matières plastiques développent continuellement de nouvelles formulations pour répondre aux défis techniques et environnementaux de l'industrie.

Additifs fonctionnels et esthétiques

Les additifs jouent un rôle crucial dans l'optimisation des propriétés des plastiques injectés. On distingue deux grandes catégories :

- Les additifs fonctionnels, qui modifient les propriétés physiques ou chimiques du matériau

- Les additifs esthétiques, qui influencent l'apparence de la pièce finale

Parmi les additifs fonctionnels couramment utilisés, on trouve les stabilisants UV, les retardateurs de flamme, les agents antistatiques ou les lubrifiants internes. Côté esthétique, les colorants et les agents de nucléation pour contrôler la cristallinité sont fréquemment employés.

Paramètres clés du processus d'injection

La maîtrise du processus d'injection plastique repose sur le contrôle précis de nombreux paramètres. Chacun de ces paramètres influence la qualité finale de la pièce et l'efficacité de la production.

Températures de fusion et de moule

La température de fusion du plastique est un paramètre critique. Elle doit être suffisamment élevée pour assurer une fluidité optimale du matériau, mais pas trop pour éviter sa dégradation. Chaque polymère a sa plage de température de mise en œuvre spécifique.

La température du moule, quant à elle, influence directement la vitesse de refroidissement de la pièce. Elle affecte non seulement le temps de cycle, mais aussi les propriétés mécaniques et l'aspect de surface de la pièce. Un gradient de température bien maîtrisé dans le moule peut aider à compenser les déformations dues au retrait.

Pressions d'injection et de maintien

La pression d'injection détermine la vitesse à laquelle le plastique fondu remplit le moule. Une pression trop faible peut entraîner des pièces incomplètes, tandis qu'une pression excessive peut causer des bavures ou des contraintes internes.

La pression de maintien, appliquée après le remplissage, compense le retrait du plastique lors du refroidissement. Elle est cruciale pour obtenir des pièces dimensionnellement stables et éviter les défauts comme les retassures.

Vitesses d'injection et temps de cycle

La vitesse d'injection influence la façon dont le plastique remplit le moule. Une vitesse optimale assure un remplissage homogène et évite les défauts comme les lignes de soudure ou les brûlures.

Le temps de cycle global, qui inclut l'injection, le refroidissement et l'éjection, est un facteur clé de la productivité. L'optimisation du temps de cycle nécessite souvent un compromis entre la qualité des pièces et la cadence de production.

Optimisation par plan d'expériences (DOE)

L'optimisation des paramètres d'injection est un processus complexe qui fait souvent appel à des méthodes statistiques comme les plans d'expériences (DOE). Cette approche permet d'identifier les interactions entre les différents paramètres et de trouver la combinaison optimale pour une qualité et une productivité maximales.

Les logiciels modernes de simulation d'injection intègrent souvent des modules de DOE, permettant aux ingénieurs d'explorer rapidement différentes configurations de process avant même la première injection réelle.

Applications industrielles de l'injection plastique

L'injection plastique trouve des applications dans pratiquement tous les secteurs industriels, grâce à sa capacité à produire des pièces complexes en grandes séries à des coûts compétitifs.

Automobile : tableaux de bord, pare-chocs

L'industrie automobile est l'un des plus gros consommateurs de pièces plastiques injectées. Des composants intérieurs comme les tableaux de bord aux éléments extérieurs comme les pare-chocs, l'injection plastique permet de réduire le poids des véhicules tout en offrant une grande liberté de design.

Les matériaux utilisés dans ce secteur doivent répondre à des exigences strictes en termes de résistance aux chocs, aux UV et aux variations de température. Des compounds spéciaux sont souvent développés pour répondre aux cahiers des charges spécifiques des constructeurs automobiles.

Électronique : boîtiers, connecteurs

Le secteur de l'électronique grand public et professionnelle fait largement appel à l'injection plastique pour la fabrication de boîtiers, de connecteurs et de divers composants. La précision dimensionnelle et la possibilité d'intégrer des fonctions complexes en une seule pièce sont des atouts majeurs.

Les plastiques techniques comme les polyamides ou les polycarbonates sont fréquemment utilisés dans ce domaine pour leurs propriétés isolantes et leur résistance à la chaleur. L'ajout d'additifs retardateurs de flamme est souvent nécessaire pour répondre aux normes de sécurité.

Médical : dispositifs jetables, implants

L'industrie médicale utilise l'injection plastique pour produire une vaste gamme de dispositifs, des seringues jetables aux boîtiers d'appareils sophistiqués. La capacité à produire une vaste gamme de dispositifs, des seringues jetables aux boîtiers d'appareils sophistiqués. La capacité de l'injection plastique à produire des pièces stériles et biocompatibles en fait une technologie de choix pour ce secteur exigeant.

Les implants médicaux représentent un domaine d'application particulièrement innovant. Des matériaux comme le PEEK (polyétheréthercétone) sont utilisés pour créer des implants orthopédiques sur mesure, combinant légèreté et biocompatibilité. L'injection permet de reproduire avec précision des géométries complexes, essentielles pour l'adaptation parfaite de ces implants à l'anatomie du patient.

Emballage : bouchons, contenants alimentaires

L'industrie de l'emballage est l'un des plus gros consommateurs de pièces en plastique injecté. Des bouchons de bouteilles aux contenants alimentaires, l'injection offre une combinaison unique de productivité élevée et de respect des normes d'hygiène strictes.

Les matériaux utilisés dans ce secteur doivent répondre à des exigences spécifiques en termes de contact alimentaire, de barrière aux gaz et de recyclabilité. Le polyéthylène téréphtalate (PET) et le polypropylène (PP) sont particulièrement prisés pour leur polyvalence et leurs propriétés barrières.

Innovations et tendances en injection plastique

L'industrie de l'injection plastique est en constante évolution, poussée par les demandes croissantes en termes de performance, de durabilité et de respect de l'environnement. Voici quelques-unes des innovations majeures qui façonnent l'avenir de cette technologie.

Injection assistée par gaz et eau

L'injection assistée par gaz ou par eau est une technique qui permet de créer des pièces creuses ou à parois minces. Après l'injection du plastique fondu, un gaz (généralement de l'azote) ou de l'eau est introduit dans la cavité du moule. Cette méthode présente plusieurs avantages :

- Réduction du poids des pièces

- Amélioration de la qualité de surface

- Diminution du temps de cycle

- Possibilité de créer des géométries complexes

Cette technique est particulièrement appréciée dans l'industrie automobile pour la fabrication de pièces structurelles légères mais résistantes.

Bi-injection et surmoulage

La bi-injection et le surmoulage permettent de combiner deux matériaux différents dans une même pièce en une seule opération. Ces techniques ouvrent de nouvelles possibilités en termes de design et de fonctionnalité :

- Création de pièces bicolores ou bi-matières

- Intégration de zones souples sur des pièces rigides

- Amélioration de l'étanchéité des assemblages

- Réduction des opérations de montage

Par exemple, dans l'industrie électronique, le surmoulage permet d'intégrer directement des connecteurs métalliques dans un boîtier plastique, améliorant ainsi la fiabilité et réduisant les coûts d'assemblage.

Micro-injection pour composants miniatures

Avec la miniaturisation croissante des dispositifs électroniques et médicaux, la micro-injection est devenue une technologie clé. Elle permet de produire des pièces pesant moins d'un milligramme avec une précision extrême. Les défis spécifiques de la micro-injection incluent :

- Le contrôle précis des très petites quantités de matière injectée

- La gestion de la thermique à l'échelle microscopique

- L'éjection délicate de pièces extrêmement fragiles

Les applications de la micro-injection vont des composants pour montres de luxe aux dispositifs médicaux implantables miniaturisés.

Injection de biopolymères et matériaux recyclés

Face aux préoccupations environnementales croissantes, l'industrie de l'injection plastique se tourne de plus en plus vers des matériaux durables. Deux tendances majeures se dégagent :

1. Les biopolymères : Dérivés de ressources renouvelables, ces matériaux offrent une alternative plus écologique aux plastiques traditionnels. Le PLA (acide polylactique) et le PHA (polyhydroxyalcanoate) sont parmi les plus prometteurs, bien que leur mise en œuvre présente encore des défis techniques.

2. Les matériaux recyclés : L'utilisation de plastiques recyclés en injection est en pleine croissance. Elle nécessite cependant une adaptation des processus pour gérer la variabilité des propriétés de ces matériaux.